Additionsvernetzende Silikone

Der Additionsmechanismus für 2K-Silikone bedingt zwei Komponenten und verwendet einen Platinkatalysator für die Additionsreaktion zwischen funktionalisierten Oligosiloxanen. Diese Systeme werden für Elektronikanwendungen bevorzugt verwendet, da es durch die schrumpfungsfreie Aushärtung keinen Feuchtigkeitszutritt gibt.

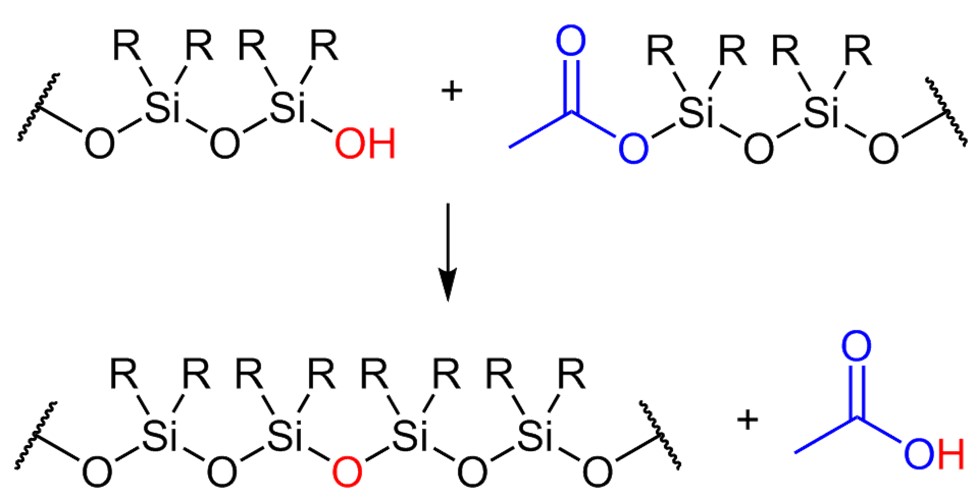

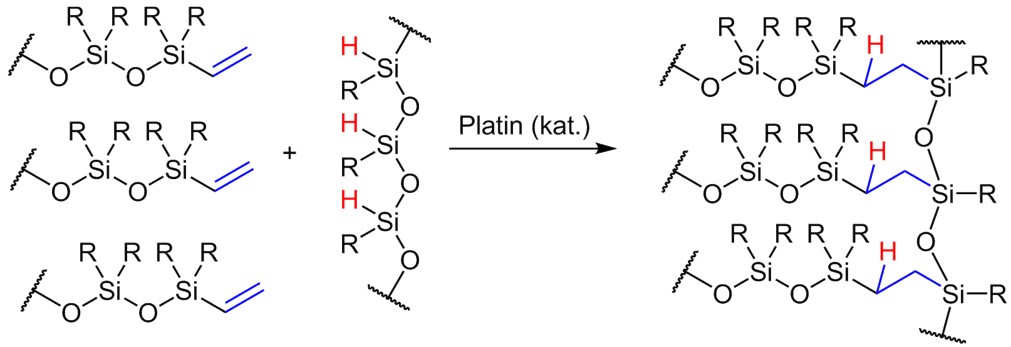

Bei diesen 2K-Systemen besteht meist die A-Komponente aus einem Vinyl-funktionalisierten Oligosiloxan und der Härter aus einem wasserstoff-funktionellen Oligosiloxan sowie dem Platinkatalysator. Durch Additionsreaktion der funktionellen Gruppen der beiden Oligosiloxan-Einheiten werden diese während der Härtung mittels Ethylenbrücke verbunden, sodass ein polymeres Netzwerk entsteht (Abbildung 3).

Die Reaktionsgeschwindigkeit lässt sich gezielt durch die Konzentration des Platinkatalysators und den Zusatz bestimmter Inhibitoren einstellen. Aufgrund der geringen Konzentration (ppm-Bereich) des Platin-Katalysators muss darauf geachtet werden, dass keine Katalysatorgifte wie Schwermetall, Schwefel oder Stickstoffverbindungen als Verunreinigungen auf dem zu vergießendem Bauteil oder verwendeten Werkzeugen vorhanden sind.

Katalysatorgifte deaktivieren den Katalysator selbst in kleinsten Mengen und verhindern hierdurch eine optimale Aushärtung des Materials.

Dies kann auch an zu vergießenden Oberflächen auftreten, bei denen das Silikon als Masse ordnungsgemäß ausgehärtet ist, aber an der Grenzfläche (z.B. Lötstellen) klebrig bleibt, da an dieser Stelle ein Katalysatorgift entstanden ist.

1K-Silikone

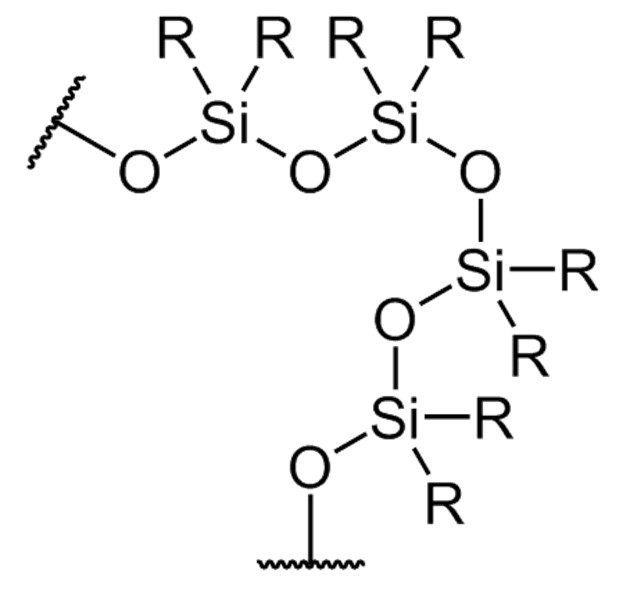

1K-Silikone weisen reaktive Endgruppen auf und härten durch Zutritt von Luftfeuchtigkeit in einer Kondensationsreaktion unter Abgabe der Endgruppe zum Produkt aus. Die Anwendung von 1K-Silikonen ist auf geringe Schichtdicken beschränkt, da die Feuchtigkeit nur durch Diffusion transportiert wird. Zusätzlich ist die Aushärtegeschwindigkeit stark von äußeren Bedingungen wie beispielsweise Temperatur und Luftfeuchtigkeit abhängig.

Das klassische System ist in diesem Zusammenhang ein Acetoxy-RTV-1-K-Silikon. Dieses System enthält als reaktive Endgruppen Acetoxy-Gruppen an den Oligosiloxan-Einheiten (siehe Abbildung 2), die teilweise während des Aushärteprozesses unter Abspaltung von Essigsäure hydrolysiert werden. In einem zweiten Schritt reagieren die Hydroxyl-Gruppen mit weiteren Acetoxy-Gruppen, wobei sich eine Silizium-Sauerstoff-Bindung ausbildet und erneut Essigsäure abgespalten wird. Hierdurch entsteht das polymere Netzwerk des Endprodukts.

Durch die permanente Bildung von Essigsäure weisen die Produkte einen typischen Essiggeruch auf. Mithilfe von Füllstoffen, wie z.B. Calcit, kann die Essigsäure gebunden und der Geruch deutlich vermindert werden. Für Korrosion empfindliche Oberflächen oder Elektronikbauteile sind diese ungeeignet, da die hinzukommende Feuchtigkeit aufgrund der geringen Vernetzungsdichte gut eindringen könnte. Für Anwendungen, bei denen Feuchte gänzlich unerwünscht ist, sind 1K-Silikone für daher nicht geeignet.

Außerdem werden Systeme, die eine Alkoxy- / Amino-Gruppe als reaktive Endgruppe aufweisen verwendet. In diesem System wird ein Alkohol bzw. ein Amin im Verlauf der Reaktion abgespalten, weshalb die Verwendung dieser reaktiven Gruppe aus ökologischen Gründen rückläufig ist.