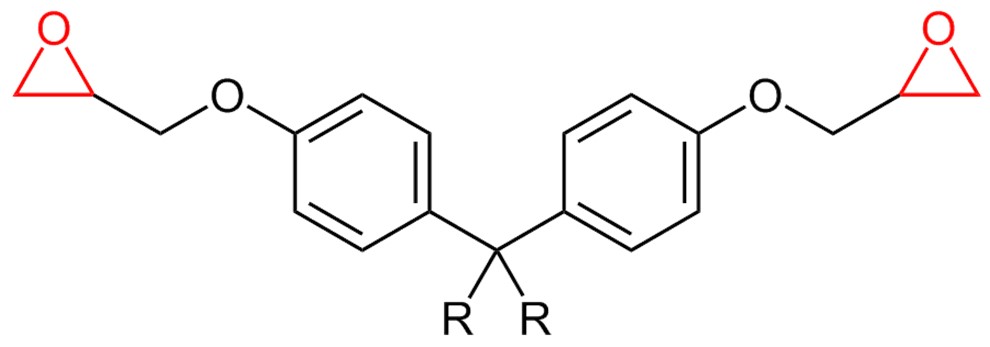

Epoxide stellen eine wichtige Klasse von Elektronikgießharzen dar. Klassische Anwendungen sind der Verguss von Motoren, Spulen, elektronischen Bauelementen, Feststofftransformatoren und Langstabisolatoren im Hochspannungsleitungsbau.

Im ausgehärteten Zustand zeichnen sich Epoxid-Gießharze durch hohe Glasübergangstemperaturen, gute mechanische Stabilität, gute elektrische Eigenschaften und eine hervorragende chemische Beständigkeit aus. Durch die extreme Härte von Epoxiden kann es zu mechanischen und thermischen Spannungen führen, diese gehen häufig auch mit einer gewissen Sprödigkeit einher. Die grundlegende Sprödigkeit kann durch eine geeignete Formulierung zurückgedrängt werden, jedoch meist nicht komplett vermieden werden.

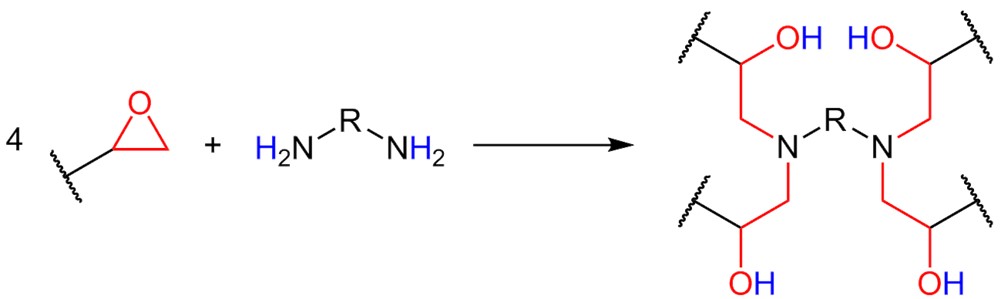

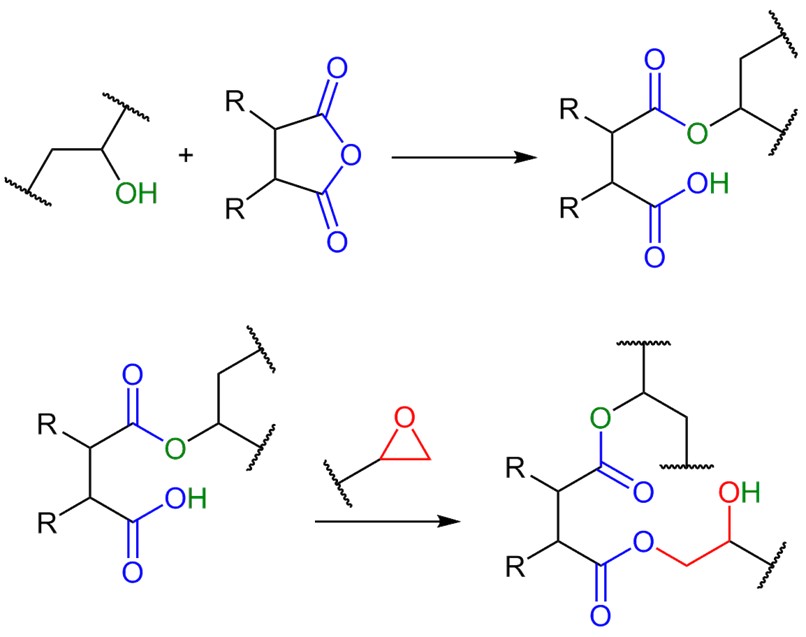

Bei der Verarbeitung (üblicherweise als 2K-System) wird zwischen kalt- und heißhärtenden Systemen unterschieden. Zahlreiche Eigenschaften der Epoxide können durch den Einsatz verschiedener Additive, Füllstoffe und anderer Zuschlagstoffe gezielt beeinflusst werden. Besonders der Wahl des Härters und den Härtungsbedingungen kommt eine besondere Bedeutung für die gewünschten Merkmale zu.